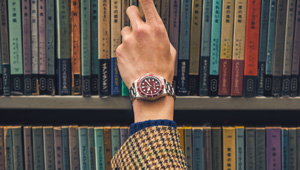

職人が心を込めて作業する様子(写真2枚)

ベンテイガの場合で、1台につき12?13頭分の雄牛の革が使われるレザーパーツも同様で、1枚ずつ肉眼で品質がチェックされ、レーザーでカッティングされたのち、手作業で貼り込まれていく。ステアリングホイールに革を巻き付け、ステッチを縫い上げるのにかかる時間は、1本当たり3時間半から4時間。つまり1人の職人の手から、1日に2台分程度しか生み出せないのだが、それでも手作業を貫くのがベントレーの流儀なのである。

ひとしきり見学した後にクルー工場内のスタジオで話を聞いた、ベンテイガのエクステリアなどを手掛けた同社デザイナーのJ.P.グレゴリー氏によれば、デザイン部門が生産部門と同じ敷地内にある、その距離の近さがベントレーの特徴だという。生産工程の最後まで見通すことができるのは、クオリティを追求していく上でメリットが大きく、更に言えば、デザイナーとしての歓びがそこにはあるということだった。

クルー工場を訪問するたび、ここで働く人たちの表情が歓びに満ち、プライドを抱いていることを節々から感じていた。工場に3世代に渡って働いているメンバーも居るというのは、それを端的に示していると言えるだろう。ちなみに前出のオドリスコル氏も、ご自身とご子息、そして奥様方の祖父という3世代がここで働いているのだそうだ。

生産されたすべてのベントレーは600項目のインスペクションを受け、ロードテスト、耐候性テスト、塗装チェックが行なわれる。最終チェックを受けて、ようやく世界のユーザーの許へと届けられるのである。

文/島下泰久 写真/ベントレージャパン 編集/iconic